弊社では一人一人が設備を最低1台ずつ使用し、

加工プログラムからメンテナンスまでを行い、

1人の専用加工機として稼働しています。

また、チームとして協力し合い、

製品工程の短縮、品質向上に日々努めております。

フライス

四角い材料(製品)をバイスと言われる治具で挟み固定、エンドミル刃物工具を回転させ製品を削ります。穴開けはもちろん、複雑な形状も削り出すこともできます。

マシニング

フライス同様の加工機ですが、刃物工具を複数セットしプログラムによって必要な工具を呼び出し、自動交換できる設備です。ーフライスは手動での刃物交換となります。

旋盤加工

丸い材料(製品)をチャックと言われる治具に挟み込み製品を高速回転させ、固定した刃物で製品を削ります。

フライス、マシニングは主として四角い製品を加工するのに対し、旋盤加工は丸い製品を製作します。また、大きな違いとして、上記で述べた通り刃物を固定し、製品を回して切削加工を行います。

研磨加工

弊社の設備は、平面研磨加工を行っております。

平面研磨とは、製品を磁石テーブルに磁着させスライドし、回転している研磨砥石で少しづつ削っていき、1ミクロン単位(1mmの1/1000)の公差確保をしています。

また、他には、円筒研磨と呼ばれる丸い物(シャフト)を研磨する加工があります。

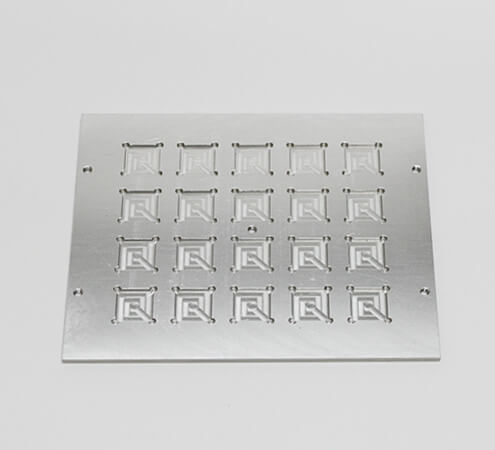

ワイヤ放電加工

水の溜まった水槽の中で銅線(ワイヤー線)に電気を通し、製品を放電させながらカットし、形状加工を行います。

焼入れ品や超硬といった非常に硬い部品をカットすることが出来ます。

また、ワイヤー線がφ0.2mmを使用してる為、小径や複雑な形状の部品も加工できます。

型掘り放電加工

銅を形状したい形にフライスや旋盤加工し電極と言われるものを製作します。

その電極に電気を通し、製品を放電させながら溶かして形状加工を行います。

ワイヤー加工同様、通常刃物では加工できない固い部品を加工することができます。

イメージは、芋版スタンプです。